山西齿轮表面淬火设备联系方式电话 (多图)

2021-05-06 09:21:16

轴承高频淬火设备可使工件寿命提高7~8倍是真的吗

轴承高频淬火设备可使工件寿命提高7~8倍是真的吗?使用轴承高频淬火设备大大提高了工件淬火的生产效率,使用寿命也大大延长齿轮表面淬火设备,但轴承高频淬火设备可使工件寿命提高7~8倍不是所有厂家的产品都可以做到的齿轮淬火设备, 只有一部分的厂家可实现这一效果。

轴承是当代机械设备中一种重要零部件,主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度。按照分类轴承可分为滑动轴承、关节轴承、滚动轴承、深沟球轴承、角接触球轴承、调心球轴承、推力球轴承、双向推力角接触球轴承、推力滚子轴承、滚针轴承、外球面球轴承、调心滚子轴承、法兰轴承、带座轴承、组合轴承、直线轴承,它的应用非常的广,在各行各业的机械设备上都有用到。在使用过程中,轴承的磨损非常大,承受的冲击也大轴淬火设备,为了延长轴承的使用寿命,轴承一般都需要进行淬火,轴承高频淬火设备增加它的强度、硬度、耐磨度。

轴承高频淬火设备低淬钢感应淬火的特点有:低淬钢感应淬火工艺适用于复杂工件,如齿轮、轴承环与传动十字轴等,低淬钢的晶粒度为11~12级,而一般钢的晶粒度为7~8级,晶粒细化使抗脆性断裂性能提高5~10倍。

轴承高频淬火设备整体加热表面淬火后,工件表面残留压应力可达到600MPa,增强了断裂的能力花键轴淬火设备,使工件寿命提高7~8倍。采用水作淬火剂,可适用不同碳含量(0.2%~1.2%)的钢,甚至可用于碳含量为1. 5%的钢,可以在线生产,低淬钢比渗碳钢节约大量合金元素。

轴承高频淬火设备加热速度极快,淬硬层深,易于控制操作,易于实现机械化、自动化,采用感应加热原理,符合现在环保节能的理念,操作间也更加清洁、安全。它能提高工件使用寿命7~8倍是真的。

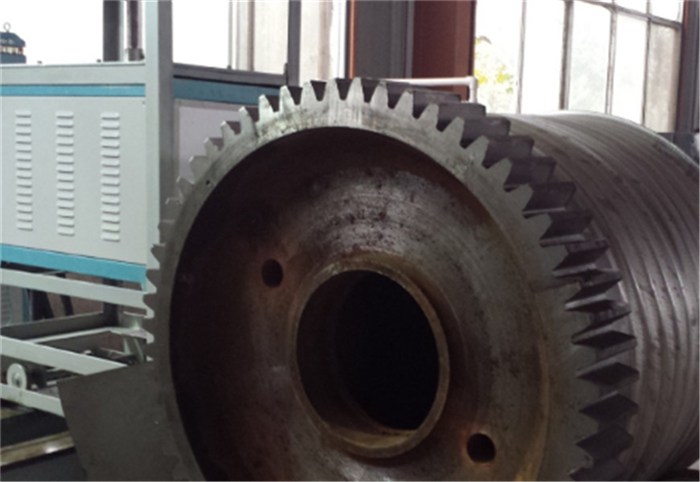

感应淬火技术在风电增速齿轮箱内齿圈上的应用

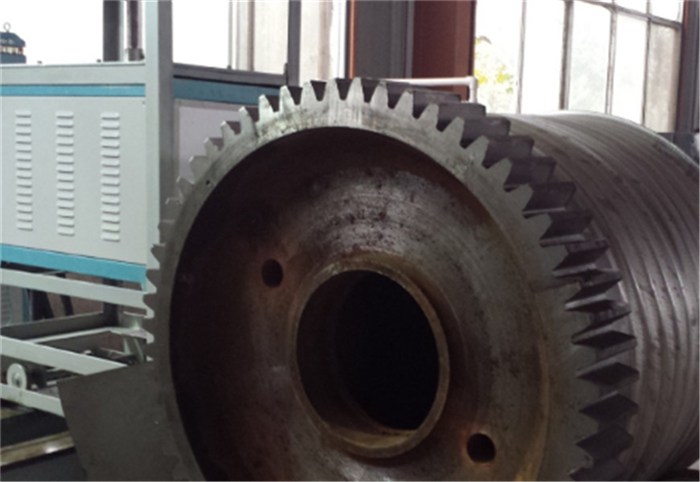

在齿轮的强化方法中,感应淬火与调质、渗碳、渗氮一起构成四大基础工艺。考虑到生产实际,在风电增速箱内齿圈的批量生产中采用渗氮或感应淬火工艺可以获得比较高的生产效率及较低的生产成本。具体采用何种工艺主要由客户要求、自身工艺控制水平及生产效率成本等因素而定。根据ISO6336标准,对于模数大于16的齿轮件就不再推荐使用氮化工艺提高表面硬度,故对模数大于16的内齿圈推荐采用感应淬火工艺进行加工。

1.感应淬火工艺

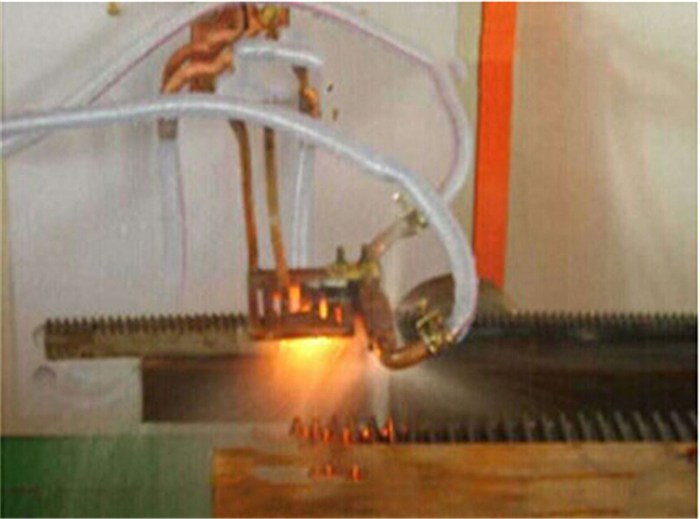

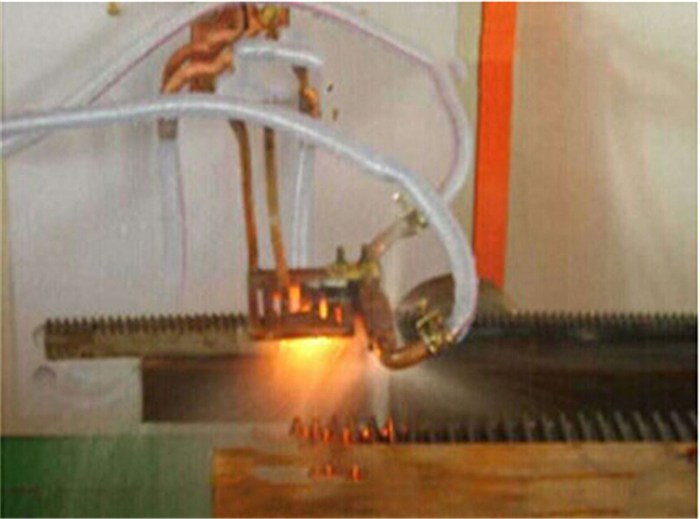

风电增速箱内齿圈一般采用逐/隔齿沿齿沟扫描技术进行感应淬火。采用设计制造合理的感应器,配合的工艺参数控制,可以生产质量优良、稳定的感应淬火齿圈。

2.感应淬火的优缺点

将感应淬火技术应用于风电增速箱内齿圈上,不仅具有生产、节约能源、环境污染小以及易于实现自动化等感应淬火共有优点,还具有以下特点:

(1)相比于氮化,其对基体硬度和组织要求可以适当放宽。

(2)相比于渗碳淬火,工件不是整体加热,变形较小,故相应磨量较小,设计放模量可减少,且后续生产加工成本较低。

(3)批量生产时交货期短,满足一些客户需求。

(4)便于机械化和自动化,设备紧凑,使用方便,劳动条件好。

但使用感应淬火技术对内齿圈进行加工,尚有以下困难及缺点待克服:新齿形产品工艺试验周期较长,感应器设计/相关工艺参数选择需要慎之又慎;不能实现全齿宽淬硬。目前可满足设计上80%齿宽高符合工艺要求,这一点也是未来需要改进和克服的地方;批量生产时,发生批量事故风险较大,需要严格的质量控制体系和较高的质量控制水平来进行控制。

大型托轮轴感应淬火的工艺分析

大型托轮轴的材料为40Cr钢,重量约900-1200kg,两端表面淬火硬度为HRC通40~45,淬硬层深度>0.4mm.在通常情况下,高频感应加热表面淬火时,一次可以加热的零件表面,是由高频变压器、感应器的效率、设备的输出功率及零件加热所需的单位功率决定。轴类零件的外表面加热淬火,当加热设备一定时,所能加热的直径与感应器有效圈的高度有关。轴外表面连续加热时,在瞬时加热面积一定的情况下,加热带的宽度和所能加热的轴的直径成反比,加热带的宽度是由感应有效圈的高度决定的。由于托轮轴重量和尺寸较大,超过了一般淬火机床的适应范围,为此,将托轮轴的一端用卧式淬火机床的卡盘卡紧,中部置于新制作的托车的支承轮上,为了避免划伤轴的表面,支承轮用黄铜制作。淬火时,支承轮可以随工件转动。托车可以固定于支架的轨道上滚动,当托轮轴放于托车的支承轮上时,支承轮受很大的重力,因此,轴与支承轮之间也会产生较大的摩擦力。

托轮轴的感应加热表面淬火表明,适当减小通常沿用的淬火感应圈有效圈的高度,可以增大轴类淬火的直径,再对淬火机床稍作改装,就可以在一定范围内解决大型轴类的表面淬火问题了。

变速器换档叉轴感应淬火

换档叉轴结构独特,技术要求高,采用常规的感应淬火工艺难以达到技术要求。热处理技术要求及零件结构特点零件材料为45钢,要求波形槽部分感应淬火,硬度≥55HRC,有效硬化层深≥2mm。

采用一般的多匝外圆感应器淬火时,由于尖角效应,棱边棱角部分的加热速度比其它部分快,在波形槽温度还未达到淬火温度时,盲孔出口平台的棱角棱边就已过热,甚至被烧熔。我们曾经试过在盲孔中插入铜塞,以屏蔽盲孔及出口处的棱边棱角。虽然解决了棱边棱角过热过烧,但由于零件整个圆柱面被加热,盲孔受到热影响产生变形,无法保证尺寸要求。采用平面感应器对波形槽单边加热时,由于平面感应器的功率损耗大,电效率低,加热速度慢,在加热波形槽过程中,热量已向盲孔传导,再加上平面感应器磁力线逸散入盲孔,当波形槽温度达淬火温度时,盲孔也已被加热,无法达到盲孔精度要求。

改进工艺方案为零件预先反弯曲变形→屏蔽感应加热淬火→回火→校直→磨外圆。(1)用紫铜管制造屏蔽套。其作用是把不需加热的地方全部屏蔽,只露出波形槽部分,这样,在波形槽感应加热淬火过程中可地减少盲孔受到的热影响。 (2)感应器仍采用电的圆柱形感应器。(3)为减少淬火变形,采用聚乙烯醇冷却液。(4)在零件感应加热前进行预先反变形处理。

大型轴承圈滚道中频感应淬火

钢平面滚道轴承是火箭、、发射装置中用于回转支承的重要部件。其滚道表面应采用中频感应连续淬火回火。弧面要求淬火HRC50~55,硬化层深度3.0mm,允许2处共有<40mm长、HRC>45的淬火软带区,不允许有密集的发纹。

滚道圈嵌镶在框架之中,采用中频感应淬火机床,淬火操纵台和工件回转驱动架等辅助装置。中频淬火工艺在滚道弧面上连续渐进预热、加热喷射淬火。调整、校正置于回转驱动架上的轴承滚道,对回转架中心的不同心度和不平行度小于0.6mm 。感应器施感导体的工作面与滚道表面间隙2~4 mm。轴承圈滚道表面中频连续喷射淬火介质常用 0.05~0.3%聚乙烯醇水溶液、4~10%乳化油水溶液或其它油类介质。聚乙烯醇淬火介质冷却能力强。

需要根据感应淬火设计要求针对工艺参数进行选择:

(1)电流频率由感应电流透入深度计算。针对内齿圈数毫米的工艺层深要求,采用中频感应电源进行加热。

(2)感应器与零件间隙由工艺试验确定。

(3)加热功率及扫描速度由工艺试验确定。扫描速度影响生产效率,加热功率影响零件开裂风险。要综合考虑各因素后选择参数。

(4)加热-淬火间隔影响零件开裂风险。通过调节相关机构及扫描速度来控制。