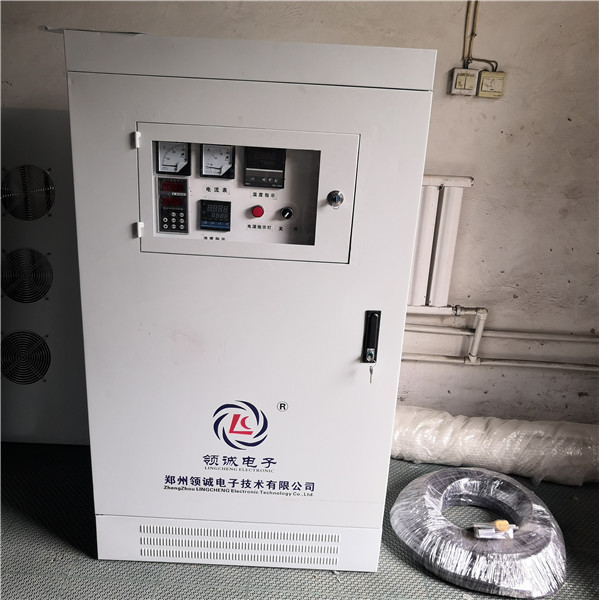

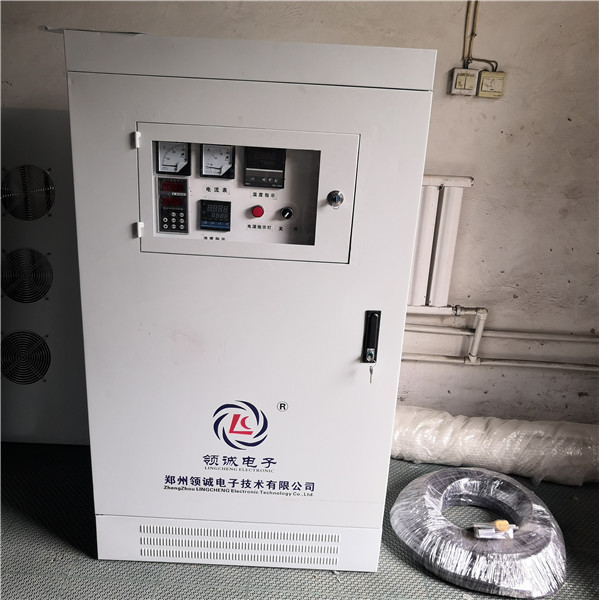

供应:引导轮淬火设备_引导轮淬火设备厂(认证企业)

2021-08-02 09:18:33

1、淬硬层分布不匀,一侧硬度高、硬层深引导轮淬火设备,另一侧硬度低、硬层浅齿轮淬火设备。这是因为沿齿沟感应淬火与圆环感应器回转感应淬火相比,位置敏感度很高,需要设计制造定位装置,以保证齿侧与感应器的间隙高度对称分布。若不对称,还可能造成间隙小的一侧发生感应器与零件短路打弧,使感应器早期损坏。

2、已淬硬齿侧退火。原因是辅助冷却装置调整不到位或冷却液量不足。

3、感应器鼻尖部分铜管过热。在采用非埋入式沿齿沟扫描淬火工艺时轴淬火设备,因感应器与零件间的间隙相对较小,受加热面的热辐射,以及鼻部铜管有限尺寸的约束,铜管极易过热烧坏,使感应器损坏。因此,感应器要保证有足够流量和压力的冷却介质通过。

4、感应处理过程中齿圈的形状、位置变化。沿齿沟扫描淬火时,处理齿会胀出0.1~0.3mm。形变、热膨胀、感应器调整不当会造成零件与感应器相碰而损坏花键轴淬火设备。因此,在决定感应器与齿侧间隙时要考虑热膨胀因素,并采用适当的限位装置来保证间隙。

5、感应器导磁体性能退化。导磁体工作条件恶劣,处于高密磁场、高电流环境下,极易过热损坏,同时淬火介质、锈蚀都会使其性能退化。因此,要做好感应器的日常维护和保养。

齿轮链轮淬火设备在选型时容易走进的三个误区

市面上齿轮链轮淬火设备分很多种,不是很熟门熟路的消费者在选择的时候往往会走进误区。消费者在选择齿轮链轮淬火设备的时候容易出现的三点错误。

误区一:只看功率,不看频率在标准件、紧固件等透热时,当加热工件直径大于80mm时,就应选择中频设备,此时仍用高频机会造成工件外面“烧流”而里面“黑心”(俗称“烧不透”),不仅设备效率大打折扣,还会降低模具寿命甚至造成模具损坏,无形中成本,却不知原因。

误区二:只看输出,不看输入忽略了设备效率及耗电因素,等购回设备后才发现是“电老虎”,造成买得起,用不起的尴尬局面。例如同样是80机,但一个输入功率是80kw,但设备工作效率差别很大,尽管也能完成加热要求,但耗电量之大让永和叫苦不跌。输出80lw的设备输入功率竟高达120kVA。

误区三:只看型号、不看功率例如将设备单项输入电流120A和输入功率120KVA混为一谈,统称120机,致使买回后才发现真正的功率才80KVA,明着占了便宜,实则暗里吃了亏。

就像有些产品生产需要配套模具一样,齿轮、链轮的淬火也需要配套型号的淬火设备,选对了淬火设备,效率大大提高,事半功倍,选错了淬火设备,生产效率不仅低,淬火效果还不好,事倍功半是一定的事情。

车轴感应淬火技术的发展

车轴是机车车辆中的部件之一,它直接关系到铁道车辆行车安全。从19世纪中到20世纪初,各国对车轴的疲劳断裂进行了大量的研究,如科学家Wholer和Hoger用全尺寸车轴进行车轴疲劳断裂的研究,日本也对实物车轴进行了大量的试验研究。对车轴疲劳强度和疲劳断裂机理已研究很清楚,但铁路车辆车轴疲劳断裂依然存在。例如,在俄罗斯仅1993年在运用的220~250万根车轴中,因疲劳裂纹而报废的就达6800根。法国在高速铁路系统的定期检修中,将轮座磨去0.5mm深,以防止再次裂纹萌生。在日本新干线使用的所有车轴,运行 45万公里后,用磁粉探伤仪进行检查,每年进行磁粉探伤的车轴总数约2万根。随着高速铁路在世界各国的兴起和不断发展,对车轴的安全使用性能提出了更高的要求。强化车轴表面,是提高车轴断裂的重要措施。无论是法国、日本还是德国对高速运行下的车轴都进行了大量的研究和应用,日本、法国均采用低碳钢制造车轴,并进行表面感应淬火处理。日本新干线的使用结果表明,这种车轴经表面感应淬火后,克服了车轴的断裂,确保了行车安全。车轴材料我国的机车、车辆均采用碳素钢车轴,纵观总体情况,应该说碳素钢车轴是成熟的、可靠的。对于高速列车车轴材料是选碳素钢还是合金钢,我国还没有成熟的技术。由于各国的国情不同 ,技术观点不同 ,选用的车轴材料不尽相同,但都属于低碳钢范畴。

感应淬火低碳钢车轴表面采用感应淬火是提高其疲劳寿命为经济而有效的方法。日本对此进行了详细的试验研究 ,并成功地运用在高速铁路上。日本新干线在这方面工作早在 1948年就开始了 ,碳素钢经调质处理后 ,再沿车轴纵向进行表面感应加热淬火 ,在淬硬层内获得非常细的马氏体组织 ,使其表面硬度显著增加。

锥齿轮感应淬火工艺

新工艺针对锥齿轮的淬火工艺开发,但不受零件的限制。所有的工件都得到平直的、连续的表面,这样淬火后工件才能得到足够的尺寸精度。

原则上,新装置的工作方式和一般模式相同。附加的是,新装置具有坚固的底部固定和上部固定装置,可以很好地夹持加热后的工件,实现淬火工艺。

采取新一代感应淬火设备和淬火工艺后,实现如下的优点:

(1)工艺过程能够在生产线实现。

(2)单件流动。

(3)工艺随时开始,不需要炉子那样长的加热过程。

(4)由于加热时间短,因此节能。

(5)由于控制优良,可实现的重复性生产。

(6)工件终尺寸精度。

(7)工件变形小,废品率低。

(8)后续工序少。

淬火设备的核心装置是一种新的感应淬火机床,配置完整的感应器系统和冷却系统。

汽车半轴感应热处理淬火工艺

汽车发动机动力输出通过变速器、后桥,经半轴传到车轮,使车轮承受扭转力与冲击,在汽车传动中,半轴属于不可或缺的关键部件。半轴需要具备高硬度、高强度等性能,以便保证汽车在行驶中有着良好的性能和安全保证。目前半轴采用感应淬火工艺。半轴法兰与杆部硬化层的连续与否,以及杆部硬化层深度与直径之比,是提高半轴疲劳强度的关键。

半轴感应淬火一般有扫描淬火与一次加热淬火两种。一次加热淬火适用于半轴的大批量生产。从生产率、淬火质量、节能效果与生产成本进行比较。一次加热淬火比扫描淬火为优,但需要大功率电源、冷却系统及设计的感应器结构。

1、半轴扫描淬火,一般采用立式通用淬火机或淬火机。首先加热法兰面到淬火温度,然后对杆部与花键部进行扫描淬火。

2、半轴一次加热淬火,是将整根半轴的淬火区域一次进行加热,是一种先进的工艺。由于一次冷却量特别大,因此需配的冷却系统及特殊设计的感应器。国内汽车制造厂已成功地将此工艺应用于生产,取得生产率提高数倍、弯曲疲劳强度大大提高,并且节能效果显著。

需要根据感应淬火设计要求针对工艺参数进行选择:

(1)电流频率由感应电流透入深度计算。针对内齿圈数毫米的工艺层深要求,采用中频感应电源进行加热。

(2)感应器与零件间隙由工艺试验确定。

(3)加热功率及扫描速度由工艺试验确定。扫描速度影响生产效率,加热功率影响零件开裂风险。要综合考虑各因素后选择参数。

(4)加热-淬火间隔影响零件开裂风险。通过调节相关机构及扫描速度来控制。