轧辊淬火设备生产商_轧辊淬火设备生产商工厂 (在线咨询)

2022-03-12 09:16:17

中频轴淬火设备都应用在哪些领域轧辊淬火设备,具有什么特点?

大直径的中频轴淬火设备齿轮淬火设备,配置采用的IGBT变压器、感应器是精心制作的,大直径中频轴淬火设备400mm以内直径的轴淬火,其淬火层深为2-6mm,淬火深度可以自行调节,满足各种要求淬火层比较深的工件淬火(链轮、导轨面、轴、盘、花键轴、凸轮、凸缘等)。

中频轴淬火设备的主要应用范围:

1、各种五金工具、手工工具的热处理,如钳子、扳手、旋具、锤子、斧头等。

2、各种汽车配件、摩托车配件的高频淬火处理,如:曲轴、连杆、活塞销、曲柄销、链轮、凸轮轴、气门、各种摇臂、摇臂轴;变速箱内各种齿轮、花键轴、传支半轴、各种小轴、各种拨叉等高频淬火的处理。

3、各种电动工具上的齿轮、轴等的高频淬火处理。

4、塞、转子泵的转子;各种阀门上的换向轴、齿轮泵的齿轮等的淬火处理轴淬火设备。

5、金属零件的热处理,如各种齿轮、链轮、各种轴、花键轴、销等的高频淬火处理。

中频轴淬火设备的特点:设备体积小,方便移动,安装和操作起来非常方便,设备安全性能高;省电节能环保,使用新型的IGBT加热电源,无噪音;设备应用范围较广泛,适合各种机械零件的表面淬火;用于轴表面淬火,淬火速度快,淬火加热均匀花键轴淬火设备。

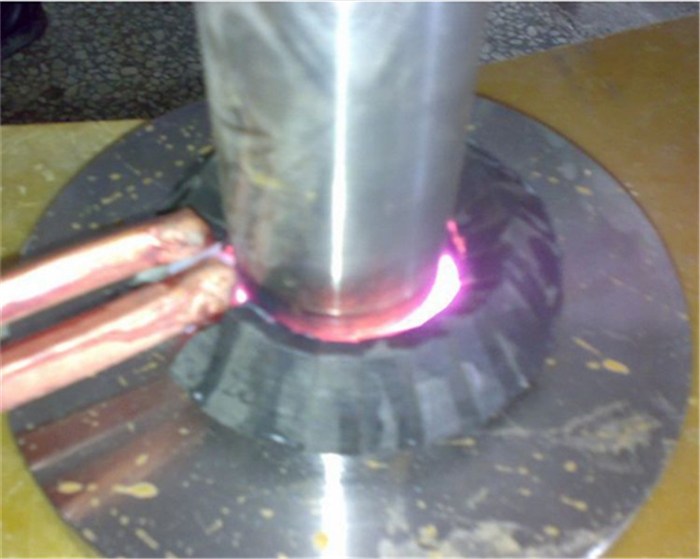

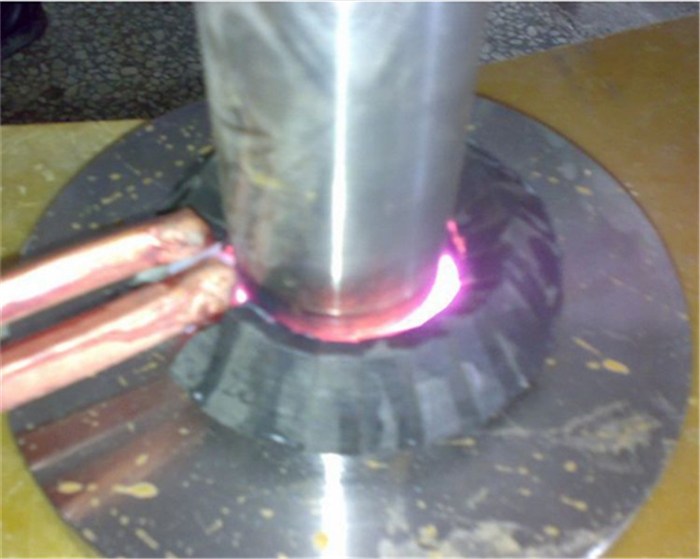

钢齿圈的感应淬火

钢齿圈的表面感应淬火后技术要求为:表面硬度55HRC~60HRC,淬硬层深为1.1mm~10.8mm(齿顶为10.8mm,齿根为1.1mm)。

齿圈感应加热参数的选择现有的加热方式是采用中频电源,沿齿廓整体旋转加热达到淬火温度后,喷冷却介质,要达到齿顶、齿根均匀的硬化层分布,使齿圈得到接近仿形淬火效果,选择合适的加热功率、加热时间、预冷时间非常重要。根据齿圈同时加热淬火的面积、硬化层深度、比功率及加热时间之间的关系,确定齿圈的加热参数。

感应加热参数对齿圈淬火的影响齿圈感应加热的频率选择是比较复杂的,要选择的电流频率,使齿顶和齿根被均匀地加热有一定的困难,特别是模数m,齿数z及齿宽b等参数的变化都影响频率的选择。

汽车半轴局部感应加热感应器的类型

等直径变匝距感应器 当变截面圆柱体毛坯加热时,例如带台阶的变径毛坯,在同一加热时间内,必须保证在各个区段上析出不同的能量,能量也就是单位长度上的功率与直径区段相对应。这一点靠各区段上磁场强度的相应分布便可做到,为此感应器应做成变匝距的。直径的区段上的匝距而磁场强度。为此要确定各个区段上的单位功率, 平均单位功率和平均单位匝数,感应器的分段长度。

以上这种变截面圆柱体毛坯加热,感应器设计为变匝距,优点是感应器可做成等直径,不必仿型。

缺点是感应器设计制作较复杂,对于相对较细的直径来说感应加热的效率偏低。而且设备调试也较复杂。

因此目前在半轴二火补温加热时更多得采用仿型感应器。感应器设计为等匝距。

等匝距仿型感应器 仿型感应器加热的基本原理是根据感应加热的电效率与感应器线圈内径与坯料外径之比有一定的函数关系来考虑的。

1.仿型的矩形感应器形式

矩形感应器又可称为椭圆截面感应器,与这种仿型的矩形感应器配套的机械装置常见的推料方式有3种情况:利用气缸或液压缸移动坯料;链式或板式输送带移动坯料;自动旋转装置移动坯料。

仿型的矩形感应器存在以下问题:由于坯料形状的特殊性,向感应器进料和出料时,坯料在感应器内移动困难等问题。虽然感应器制作工艺较简单,但机械动作较复杂,这种方式较少采用。

2.仿型的U型感应器形式

仿型的U型感应器是坯料端部感应加热又一种常用的加热方法。仿型的U型感应器常见的坯料移动方式,也有3种形式:利用气缸推动坯料;利用链(板)式移动坯料;自动旋转装置移动坯料。

这种仿形的U型感应器的机械动作虽然比较矩形感应器简单一些,但感应器的制作太复杂,人们也较少采用,另外,U型感应器的效率也相对。

薄壁齿轮的超音频感应加热淬火

薄壁齿轮材料及热处理技术要求

齿轮材料为45钢。热处理技术要求是齿坯正火到179-299HB,精切齿后沿齿沟高频感应加热淬火到硬度48—55HRC。齿根淬硬层深度≥0.5mm。

淬火加热电源设备

淬火机床功率100kW,加热频率100kHz。感应器采用螺旋状,同时感应器设计时增大与齿轮的耦合,提升感应加热的速度。

加热工艺参数

加热采用全齿同时加热方式。通过加热电源输入功率的调节控制齿轮感应加热时获得的比功率,从而控制感应加热速度。加热后采用喷水冷却的方式。

整体感应淬火工艺技术针对现有分段感应淬火工艺技术存在的问题进行研究,开发出整体感应淬火技术,整体感应淬火工艺技术是将原来的两次感应淬火工艺合二为一,解决了分段感应淬火过程中存在的问题,并使淬火区域连接在一起,实现淬硬层连续,提升产品质量,提高生产率,降低生产成本。整体感应淬火技术的开发主要包括感应淬火技术感应器的设计及试制、轮毂轴管零件的工艺调试及结果分析;通过多轮的试验及工艺调试试制出感应淬火感应器,开发出感应淬火工艺,并试制出合格的轮毂轴管零件。整体感应淬火技术由于淬火区域大,零件储热高,为自回火技术的实施创造了条件,因此在开发整体感应淬火工艺过程中通过严格控制喷水压力、持续时间、淬火液浓度等参数,使零件淬火后余温达到大约200℃,实现了自回火,节省了回火费用。

整体感应淬火工艺技术针对现有分段感应淬火工艺技术存在的问题进行研究,开发出整体感应淬火技术,整体感应淬火工艺技术是将原来的两次感应淬火工艺合二为一,解决了分段感应淬火过程中存在的问题,并使淬火区域连接在一起,实现淬硬层连续,提升产品质量,提高生产率,降低生产成本。整体感应淬火技术的开发主要包括感应淬火技术感应器的设计及试制、轮毂轴管零件的工艺调试及结果分析;通过多轮的试验及工艺调试试制出感应淬火感应器,开发出感应淬火工艺,并试制出合格的轮毂轴管零件。整体感应淬火技术由于淬火区域大,零件储热高,为自回火技术的实施创造了条件,因此在开发整体感应淬火工艺过程中通过严格控制喷水压力、持续时间、淬火液浓度等参数,使零件淬火后余温达到大约200℃,实现了自回火,节省了回火费用。

整体感应淬火工艺技术针对现有分段感应淬火工艺技术存在的问题进行研究,开发出整体感应淬火技术,整体感应淬火工艺技术是将原来的两次感应淬火工艺合二为一,解决了分段感应淬火过程中存在的问题,并使淬火区域连接在一起,实现淬硬层连续,提升产品质量,提高生产率,降低生产成本。整体感应淬火技术的开发主要包括感应淬火技术感应器的设计及试制、轮毂轴管零件的工艺调试及结果分析;通过多轮的试验及工艺调试试制出感应淬火感应器,开发出感应淬火工艺,并试制出合格的轮毂轴管零件。整体感应淬火技术由于淬火区域大,零件储热高,为自回火技术的实施创造了条件,因此在开发整体感应淬火工艺过程中通过严格控制喷水压力、持续时间、淬火液浓度等参数,使零件淬火后余温达到大约200℃,实现了自回火,节省了回火费用。