重庆轴淬火设备_内齿圈淬火设备供应商(电话咨询)

2022-06-14 09:14:22

轴承高频淬火设备可使工件寿命提高7~8倍是真的吗

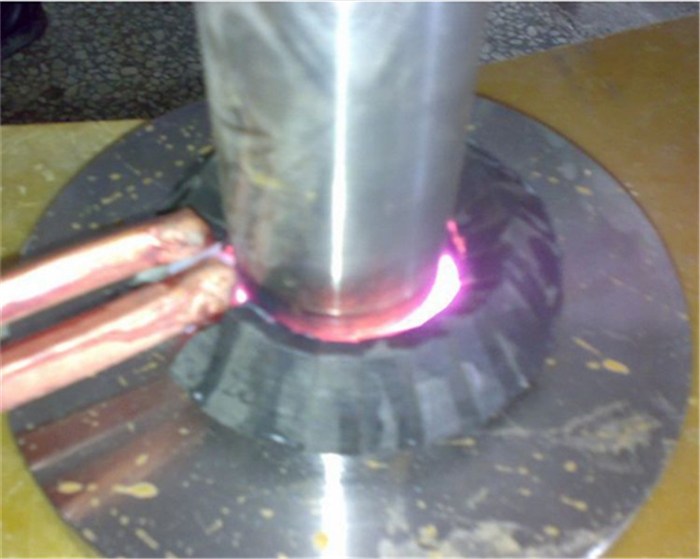

轴承高频淬火设备可使工件寿命提高7~8倍是真的吗?使用轴承高频淬火设备大大提高了工件淬火的生产效率,使用寿命也大大延长,但轴承高频淬火设备可使工件寿命提高7~8倍不是所有厂家的产品都可以做到的, 只有一部分的厂家可实现这一效果内齿圈淬火设备。

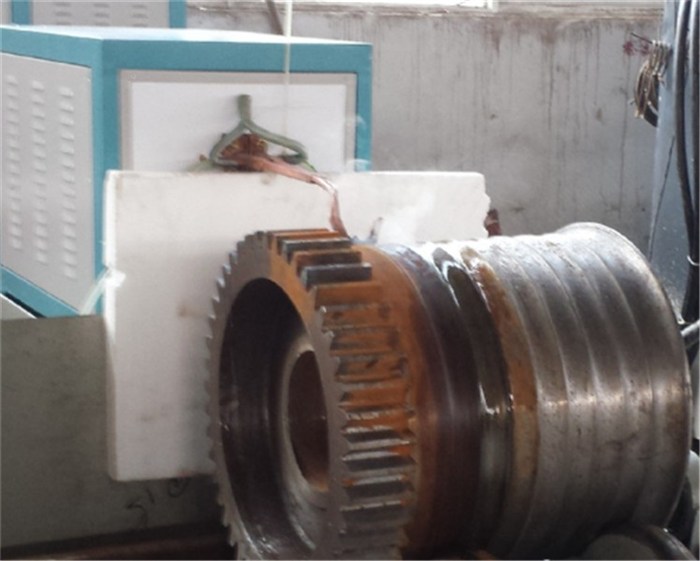

轴承是当代机械设备中一种重要零部件齿轮淬火设备,主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度。按照分类轴承可分为滑动轴承、关节轴承、滚动轴承、深沟球轴承、角接触球轴承、调心球轴承、推力球轴承、双向推力角接触球轴承、推力滚子轴承、滚针轴承、外球面球轴承、调心滚子轴承、法兰轴承、带座轴承、组合轴承、直线轴承,它的应用非常的广,在各行各业的机械设备上都有用到。在使用过程中,轴承的磨损非常大,承受的冲击也大,为了延长轴承的使用寿命,轴承一般都需要进行淬火轴淬火设备,轴承高频淬火设备增加它的强度、硬度、耐磨度。

轴承高频淬火设备低淬钢感应淬火的特点有:低淬钢感应淬火工艺适用于复杂工件,如齿轮、轴承环与传动十字轴等,低淬钢的晶粒度为11~12级,而一般钢的晶粒度为7~8级,晶粒细化使抗脆性断裂性能提高5~10倍。

轴承高频淬火设备整体加热表面淬火后,工件表面残留压应力可达到600MPa,增强了断裂的能力花键轴淬火设备,使工件寿命提高7~8倍。采用水作淬火剂,可适用不同碳含量(0.2%~1.2%)的钢,甚至可用于碳含量为1. 5%的钢,可以在线生产,低淬钢比渗碳钢节约大量合金元素。

轴承高频淬火设备加热速度极快,淬硬层深,易于控制操作,易于实现机械化、自动化,采用感应加热原理,符合现在环保节能的理念,操作间也更加清洁、安全。它能提高工件使用寿命7~8倍是真的。

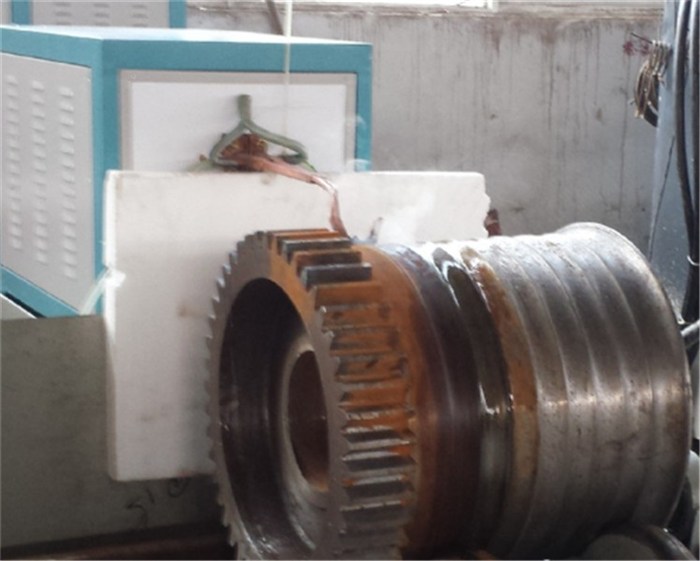

为什么齿轮感应淬火后的表面硬度会比普通淬火的高?

齿轮经过感应淬火后的表面温度会比普通的淬火处理高,这是感应淬火的特点,这也可以称为超硬现象。其实为什么齿轮淬火后表面的硬度更高呢?目前主要有两种解释。一是由于感应加热的方式,缩短了加热时间,在加热的过程中缺乏奥氏体晶粒产生的条件,因此导致了齿轮表面硬度提高了。第二种解释就是因为由于感应淬火时冷却速度快,在齿轮淬火表面层存在较大的残留压应力,从而提高了齿轮的表面硬度。

为了印证残留应力对金属工件的作用,我们特意将经过高频感应淬火设备淬火的工件切断,然后再将其与切断前的硬度做比较,发现经过切断后的硬度平均降低了2HRC以上,因此可以证明残留压应力去除之后,金属工件的硬度是会降低的。为什么齿轮残留留压应力会导致表面硬度的提高呢?我们还可以从另一方面来解释,这就是由于齿轮在经过感应设备淬火的时候,在低温回火过程中,齿轮硬度下降的比普通淬火的要多。

现在,大家明白了为什么要使用高频感应淬火设备了吗?因为齿轮感应淬火后的表面硬度会比普通淬火的更高,使用感应淬火设备,可获得高硬度高耐磨的金属工件,何乐而不为呢?

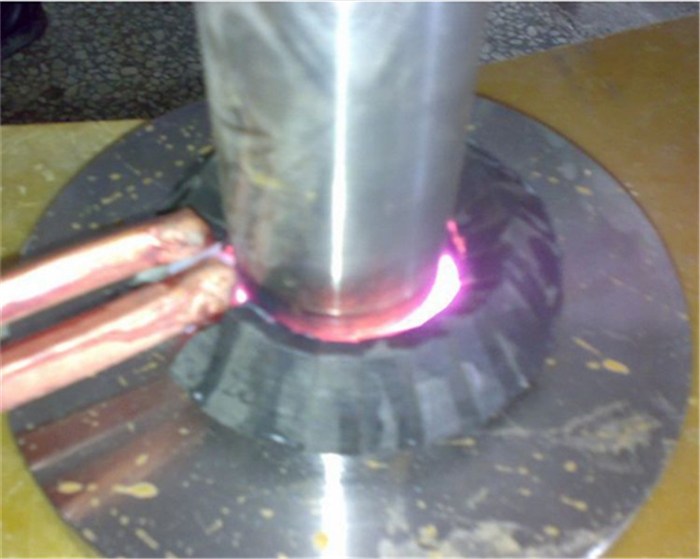

解决花键轴同一键槽各部位淬火加热温度不均匀性问题:

(1)减少感应器高度在保证感应器本身强度及内部冷却系统冷却能力的前提下,减少感应器高度,使感应器可以进入花键三分之一后就开始加热,使感应器预热部位的作用得以充分发挥。

(2)增加预热工艺增加预热工艺,感应器在花键轴键槽下部起始位置加热一、二秒后开始运动,增加花键轴键槽下部加热效果。这样达到花键轴同一键槽各部位淬火加热温度的均匀。

感应在中国是感应热处理,致力于感应淬火技术的研发已有十多年的历程,目前拥有多项核心,其淬火机床已应用于众多工业领域传动部件及动力输出部件的感应淬火。

曲轴淬火感应淬火设备的技术

曲轴淬火感应器,特别是半环型感应器造价昂贵,因此如何降低造价,提率及增长使用寿命已成为主要的目标。

已研制出固定式(静止式)曲轴淬火感应器,其特点是:加热时工件不转动,节能、,感应器寿命长。

根据生产率和工件构造,有几种设备的技术可以适用以下四种主要操作:

1.周围喷淋 一个的喷淋装置将保护气体带给进行淬火的工件。它可以连接气体或淬火液回路。在使用的时候,必须增加一个围堵装置以缩小需要气体的区域。

2.手套式操作箱 对低产量和半自动生产方式而言,手套式操作箱方案是经济、简单的方案。充气室的简化版早就被证明对于保护大、中、小复合的工件的气体而言都适用。这个箱子的结构可以根据实际需要来订制,通常在加工过程中是密封的,系统像半开口容器系统一样简单,以减少结垢。

3.充气室 该设备的设计是用于大工件的,并需要有完整的全封闭的工作区域。从外部对工件的上下料操作需要一个自动化方案,并且需要适应大部件。为减少旋转工作台转动以及扫描台或其他机械装置产生的气流的干扰,可以为系统额外添加一个局部喷淋器。

汽车轮毂轴分段感应淬火与整体感应淬火的工艺的区别

分段感应淬火和整体感应淬火在汽车轮毂轴上应用的进行对比。

1.分段感应淬火工艺

目前生产厂家大部分都设计采用复杂台阶的轮毂轴管结构,由于轮毂轴管特殊结构,目前感应淬火强化多采用分段多次进行。淬火强化区域包括两段外圆柱面及三个过度圆角,淬火区域比较复杂。分段感应淬火技术有以下缺点:

(1)轮毂轴管有两段不连续的淬火区,分两道工序淬火,所需感应器品种多;

(2)淬火变形超差造成废品率较高,且分段淬火生产节拍慢、成本高、工人劳动强度大;

(3)分段感应淬火形成的中间淬火软带降低了轮毂轴管的强度,由于淬火硬化区和软带硬度相差大,进入磨削工序软带部位粗糙度偏低,影响磨削质量;

(4)分段感应淬火技术中圆角靠圆角的热传导带起来,台阶尖角部位存在明显的过热问题;

(5)分段感应淬火使零件储热少,自回火开裂风险增大。对于以上分段感应淬火技术所带来的缺点,其中淬火变形问题可以采取加大磨削余量的办法解决,但会增加部分磨削加工的成本;其他缺点在使用分段淬火技术时是无法解决办法的,如需这些问题,需进一步优化感应热处理工艺。

生产应用及推广

(1)轮毂轴管整体感应淬火的结果分析将整体感应淬火的轮毂轴管样品切样分析,结果淬火区域连续,圆柱面和圆角淬硬层比较均匀。同时在零件的淬火区域内用洛氏硬度计在不同部位上进行硬度检查, 其硬度比较均匀,硬度值为50~55HRC,能满足产品设计的技术要求。用以上的检验结果与分段工艺淬火结果进行对比分析,其硬度和淬硬层深优于多次分段淬火工艺,调试完成的工艺淬火层连续均匀,且采用了自回火技术,提高了产品的质量,降低了生产成本。因此,整体一次感应淬火完全可以替代于分段感应淬火技术;

(2)轮毂轴管整体一次感应淬火的小批量生产试制经过多方论证及试验对比分析,已经按计划分阶段完成了该零件的工艺试验,小批量试制以及大批量的生产,经过使用表明整体一次应淬火代替分段感应淬火这一工艺改进确实可行,零件生产的各项技术指标及经济指标均已达到和满足设计要求,从很大程度上已经显示出整体一次应淬火这一工艺的优越性和先进性.