供应齿轮淬火设备_花键轴淬火设备报价(认证商家)

2023-03-04 09:09:46

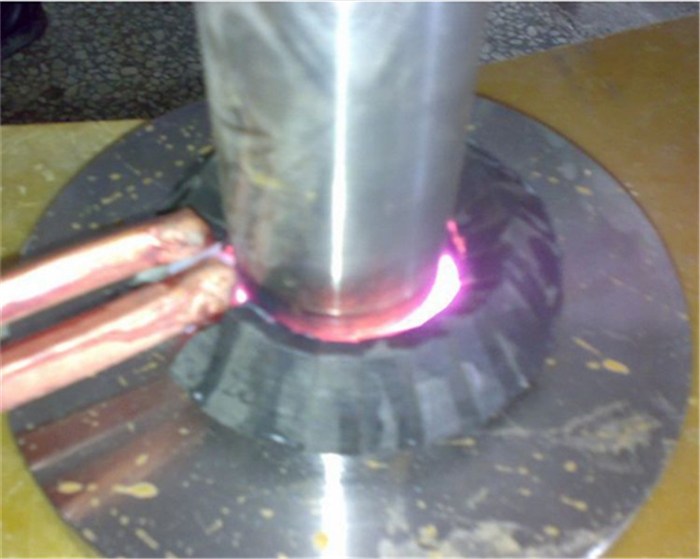

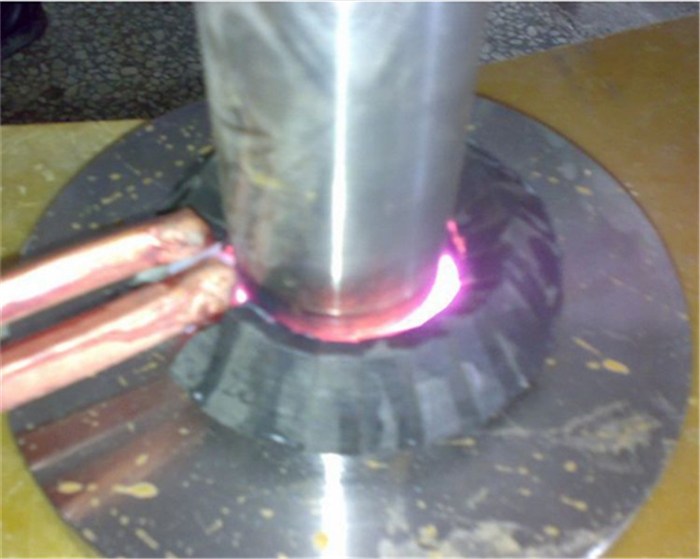

半轴法兰圆角感应淬火

半轴是汽车上传递扭矩的重要零件 ,过去半轴多采用调质处理 花键轴淬火设备,随着感应淬火技术的发展 齿轮淬火设备,目前国内外汽车半轴基本上都采用感应淬火取代调质 ,使半轴疲劳寿命成倍提高。

半轴设计给感应热处理带来了较大的难度 ,首先 ,采用一只感应器既要满足杆部深层淬火 ,又要满足法兰部圆角大直径范围淬火 ,其功率分配较难掌握。其次 ,较细的杆径 ,较深的淬火层使零件淬火变形的控制成为难点。因此必须设计的感应器满足以克服以上的难点轴淬火设备。新设计的感应器有以下优点 :镶嵌导磁体迫使磁力线向圆角集中 ,提高了平面加热效率 ,大大加强了圆角淬火的效果。通过实际生产及测试,淬火后的半轴具有很高的强韧性 ,实现了强度、塑性和韧性的合理配合。工艺采用立式淬火机床连续淬火,可以大批量生产品质优良的半轴。

在轴类零件中的应用轴类感应淬火

一般是对轴表面进行局部淬火,材料为45钢或40Cr花键轴淬火设备,淬火的硬度可根据材料直径大小设定感应电流和加热时间。淬火的硬度层深度,取决于感应设备的频率和加热时间,频率越高或加热时间越短,硬度层深度越低。在实际生产过程中,经常对轴的中心部有硬度要求,一般需要到专业的热处理生产厂家进行热处理,这样就带来了加工周期长、成本高等不足。如果用感应淬火使轴的中心部达到规定的硬度要求,那就要求感应设备加热深度必须达到轴的中心部,而且中心部的温度要达到临界温度以上。现以直径20mm的电机转子为例进行说明,电机转子端面中心部有一个滑长槽,滑长槽的作用是负责传递电机输出的动力,如果没有硬度或者硬度达不到规定的要求:37HRC~45HRC,装配好的产品很快就因滑长槽失效而失去动力,因此滑长槽的硬度直接影响整机产品质量。感应电流高、加热时间短,轴伸表面硬度偏高而心部硬度偏低;感应电流低、加热时间长,轴伸表面和心部硬度都偏高。如果要使转子轴心部淬火硬度达到规定要求,必须要按淬火工艺进行感应回火。回火就是将淬火后的工件重新加热到临界以下回火温度后,保温一定时间,然后取出冷却到室温的热处理工艺。常用的回火方法:低温回火(回火温度为150~250℃)、中温回火(回火温度为350~500℃)、高温回火(回火温度为500~680℃)。

齿轮感应淬火的发展

齿轮的硬齿面热处理工艺主要有 :渗碳 (和碳氮共渗 )、渗氮 (和软氮化 )及感应淬火。齿轮感应淬火和渗碳、渗氮相比 ,具有节能、节约合金元素、生产周期短、劳动环境好以及可在线生产等优点。因此 ,随着齿轮感应淬火工艺的不断改进 ,它在机床、汽车、拖拉机、机车以及回转支承等制造工业等应用领域得到了越来越广泛的应用。

常规 (单频 )齿轮感应淬火

机床传动齿轮使用感应淬火早 ,但受当时感应淬火电源频率的限制 ,大部分仍采用高频200kHz或中频 25~8kHz电应淬火。此种工艺常得到全齿淬硬或半齿淬硬的齿轮。

单齿一次加热或扫描淬火

单齿一次加热淬火中频 8~10kHz常用于m =8mm以上的大模数齿轮。沿齿沟扫描淬火 沿齿沟扫描淬火主要用于m =6mm以上的直齿轮及斜齿轮 ,此种方法应用极广 ,并且已有极成熟的工艺与装备。

汽车半轴坯料中频感应加热质量的控制

为便于实现机械化和自动化,提高生产效率,中频感应加热金属在国内一些企业也逐渐得到广泛运用。

感应加热的基本原理是当施感导体(感应器)中通入交变电流以后,在它的周围产生一个交变的磁场,把金属毛坯置于交变的磁场内,在其内部便产生一个交变电势,在电动势作用下金属内部产生交变涡流。由于金属毛坯电阻上的涡流发热和磁性转变点以下的磁滞损失发热,把金属毛坯加热到所需要的温度。由趋负效应可知,电流仅在被加热的金属表面层流过,表面层中的金属主要靠电流流过而加热,内层(中心金属)则靠外层热量向内层传导而加热。一般来说,当毛坯表面加热到锻造温度时,表面和中心温度差不得超过100℃。对于大直径的毛坯,为了缩短内层金属的加热时间、提高加热速度,建议选用较低的电流频率以增大电流透入深度,否则选用的频率太高,电流透入深度将减少,不但延长了热量由外层向内层的传递时间,增加了热量损失,热效率低,甚至会造成表面过热。小直径毛坯感应加热时,由于截面尺寸小,可以采用较高频率,以提高电效率。

中频感应加热设备是目前主流的电磁感应加热技术,有很多优点:升温快,氧化和脱碳少,劳动条件好,便于实现机械化和自动化。

汽车轮毂轴分段感应淬火与整体感应淬火的工艺的区别

分段感应淬火和整体感应淬火在汽车轮毂轴上应用的进行对比。

1.分段感应淬火工艺

目前生产厂家大部分都设计采用复杂台阶的轮毂轴管结构,由于轮毂轴管特殊结构,目前感应淬火强化多采用分段多次进行。淬火强化区域包括两段外圆柱面及三个过度圆角,淬火区域比较复杂。分段感应淬火技术有以下缺点:

(1)轮毂轴管有两段不连续的淬火区,分两道工序淬火,所需感应器品种多;

(2)淬火变形超差造成废品率较高,且分段淬火生产节拍慢、成本高、工人劳动强度大;

(3)分段感应淬火形成的中间淬火软带降低了轮毂轴管的强度,由于淬火硬化区和软带硬度相差大,进入磨削工序软带部位粗糙度偏低,影响磨削质量;

(4)分段感应淬火技术中圆角靠圆角的热传导带起来,台阶尖角部位存在明显的过热问题;

(5)分段感应淬火使零件储热少,自回火开裂风险增大。对于以上分段感应淬火技术所带来的缺点,其中淬火变形问题可以采取加大磨削余量的办法解决,但会增加部分磨削加工的成本;其他缺点在使用分段淬火技术时是无法解决办法的,如需这些问题,需进一步优化感应热处理工艺。