供应:引导轮淬火设备_引导轮淬火设备(认证企业)

2021-04-14 09:21:12

齿圈高频淬火过程中常见问题与对策

感应加热淬火工艺简单、、节能等特点受到了大家的欢迎,尤其现在对环保抓的比较严的当下,在大环境下可以说感应淬火是一种趋势,齿圈高频淬火设备就是应用的感应淬火原理。齿圈(包括外齿圈和内齿圈)作为常用的机械传动零件,特别是大直径齿圈通过感应加热淬火工艺进行表面强化,达到实际应用中所需要的硬度引导轮淬火设备。

齿圈感应加热淬火有四种齿轮淬火设备,沿齿沟感应淬火、逐齿感应淬火、回转感应淬火、双频感应淬火。

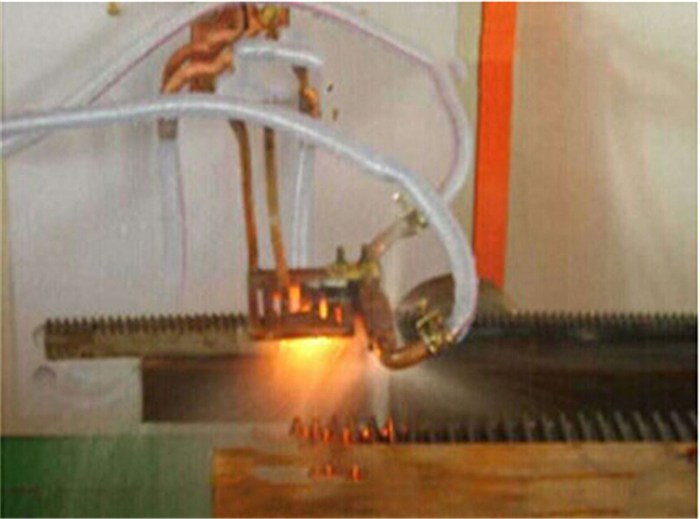

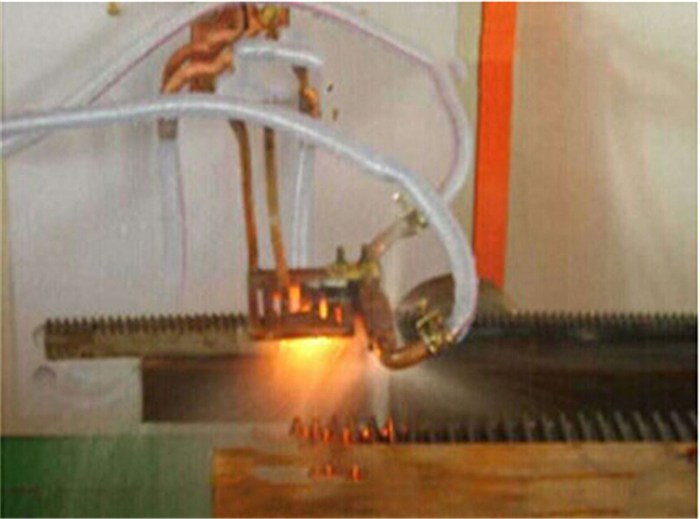

1、沿齿沟感应淬火:使齿面和齿根得到硬化,齿顶中部无淬硬层。此法热处理变形小,但生产效率低。

2、逐齿感应淬火:齿面硬化,齿根无硬化层,提高齿面的耐磨性,但因热影响区的存在,会降低齿的强度。

3、回转感应淬火:单圈扫描淬火或多匝同时加热淬火轴淬火设备,齿部基本淬透,齿根硬化层浅。适于中小齿轮,不适于高速、重载齿轮。

4、双频感应淬火:中频预热齿槽,高频加热齿顶,得到基本沿齿廓分布的硬化层。

齿圈高频淬火过程中常见问题与对策(这里主要以沿齿沟感应淬火方法为例)

感应淬火技术在风电增速齿轮箱内齿圈上的应用

在齿轮的强化方法中花键轴淬火设备,感应淬火与调质、渗碳、渗氮一起构成四大基础工艺。考虑到生产实际,在风电增速箱内齿圈的批量生产中采用渗氮或感应淬火工艺可以获得比较高的生产效率及较低的生产成本。具体采用何种工艺主要由客户要求、自身工艺控制水平及生产效率成本等因素而定。根据ISO6336标准,对于模数大于16的齿轮件就不再推荐使用氮化工艺提高表面硬度,故对模数大于16的内齿圈推荐采用感应淬火工艺进行加工。

1.感应淬火工艺

风电增速箱内齿圈一般采用逐/隔齿沿齿沟扫描技术进行感应淬火。采用设计制造合理的感应器,配合的工艺参数控制,可以生产质量优良、稳定的感应淬火齿圈。

2.感应淬火的优缺点

将感应淬火技术应用于风电增速箱内齿圈上,不仅具有生产、节约能源、环境污染小以及易于实现自动化等感应淬火共有优点,还具有以下特点:

(1)相比于氮化,其对基体硬度和组织要求可以适当放宽。

(2)相比于渗碳淬火,工件不是整体加热,变形较小,故相应磨量较小,设计放模量可减少,且后续生产加工成本较低。

(3)批量生产时交货期短,满足一些客户需求。

(4)便于机械化和自动化,设备紧凑,使用方便,劳动条件好。

但使用感应淬火技术对内齿圈进行加工,尚有以下困难及缺点待克服:新齿形产品工艺试验周期较长,感应器设计/相关工艺参数选择需要慎之又慎;不能实现全齿宽淬硬。目前可满足设计上80%齿宽高符合工艺要求,这一点也是未来需要改进和克服的地方;批量生产时,发生批量事故风险较大,需要严格的质量控制体系和较高的质量控制水平来进行控制。

齿轮双频淬火

1. 齿轮双频淬火机理

齿轮双频淬火的机理是先用较低频率进行齿轮预热,然后在进行高频加热。

2. 双频齿轮淬火法

齿轮双频淬火可由两种方法实现,即同时加热法:一次加热齿轮全部加热表面;扫描加热法:齿轮依次通过中频预热及高频加热感应器。扫描淬火法所需电源功率比同时加热法要小。

双频齿轮感应淬火工艺适用于大批量齿轮生产,能取代渗碳齿轮方式。

采用同时双频法,频率较低和较高同时馈入感应器。硬化通过加热来实现。正确淬火对于的旋转硬化结果至关重要,应该在加热后尽快进行。时间间隙加热和淬火可以通过使用快速CNC轴定位来化喷头,或通过将猝熄电路集成到感应器中。在此期间淬火阶段齿轮的转速降低到50rpm以下避免在与旋转方向相反的侧面上的“阴影效应”。

许多其他因素影响自旋硬化结果。材料要硬化和其初始结构,例如,具有决定性的影响。由于短奥氏体化时间,初始钢结构必须是密实的(ASTM7及以上)。非均匀的珠光体 - 铁素体初始结构是不合适的。初始结构和碳含量的重要性随模块尺寸而增加减少。如果稍微增加的淬火畸变是可接受的,则是感应的预淬火和回火在轮廓淬火之前可以大大提高齿轮的淬透性。

模块尺寸是旋转硬化的另一个关键因素。自旋硬化是一种通用且可靠的工艺,可以硬化齿轮,螺旋齿轮和内齿轮与表面不规则的距离。利用独特的感应器解决方案可用来限制这种效果通过增强功率分布。

热处理操作方法:

当长轴经加热、保溢、淬火时,必须在水池冷却液上面垂直预冷片刻,然后垂直淬入氯化钠台量为5至10的水溶液中冷却,冷却中,工件不许上下、前后左右移动,并马上注意听水的响声,当工件淬入水中发出“丝丝”的声音,这种声音一停止,无水声时,则马上将工件垂直拿出水面,并及时进行回火处理,至此,完成了长轴淬火的全过程,经淬火后的长轴若按此方法在正确操作的清况下,其长轴的变形置应在小于0.6毫米以下(不超过预备量)。

关于具体的长轴棒料感应调质处理工艺可咨询专业的技术人员。可依据工件的工艺要求,提供完善的长轴感应淬火、回火解决方案。研制的长棒料调质生产线可取代传统井式加热炉、台车式加热炉,整套生产线采用PLC控制系统实现工件的自动上料、加热、喷水冷却、高温回火、自动下料等。